中國粉體網訊 球形金屬粉末是金屬3D打印的核心材料, 是3D打印產業鏈中最重要的環節, 與3D打印技術的發展息息相關。在“2013世界3D打印技術產業大會”中, 權威專家對3D打印金屬粉末的性能要求給出了清晰的定義, 即尺寸小于1 mm的金屬粉末, 此外, 還要求金屬滿足純度高、球形度好、粒徑分布窄、含氧量低、流動性好等要求。2014年6月頒布的ASTM F3049-14標準規定了3D打印金屬粉性能的范圍和表征方法。目前, 3D打印用金屬粉末材料主要集中在鐵、鈦、鈷、銅、鎳等金屬及其合金方面。

隨著金屬3D打印技術的飛速發展, 球形金屬粉末的市場將保持高增長態勢。2016年3D打印金屬粉的市場規模約為2.5億美元, 據IDTechEx表示, 到2025年, 3D打印金屬粉末的市場規模將達到50億美元。但目前3D打印用球形金屬粉主要由國外廠家壟斷, 國內生產的球形粉末存在性能不穩定、成本高、收得率低等問題。因此, 研究3D打印金屬粉末的制備尤為重要, 本文對3D打印用金屬粉末的主要制備工藝的基本原理進行了闡述, 并分析了其優缺點, 目的是進一步提高3D打印用金屬粉末的制備技術水平, 促進3D打印技術的發展和應用。

1 3D打印用金屬粉末制備工藝現狀

目前針對3D打印用金屬粉末的制備方法主要有霧化法、旋轉電極法、球化法等。

1.1 霧化法

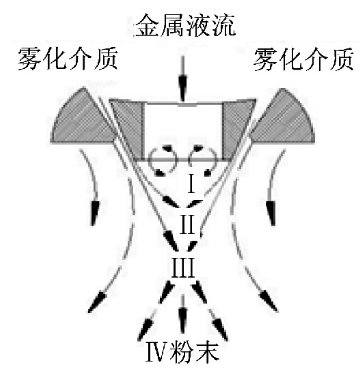

霧化法制取的粉末已占當今世界金屬3D打印粉末的80%以上, 其原理是以快速運動的流體 (霧化介質) 沖擊或以其他方式將金屬或合金液流破碎為細小液滴, 隨之冷凝為固體粉末的粉末制取方法, 其原理結構圖如圖1所示, 根據霧化介質不同, 霧化法主要分為水霧化和氣霧化。

圖1 霧化制粉原理圖 Fig.1 The schematic diagram of powder atomization

1.1.1 水霧化

水霧化是以水為霧化介質制備金屬粉末, 其生產成本低, 霧化效率高, 常用來生產鋼鐵粉末、含油軸承用預合金粉末、鎳基磁性材料粉末等。相對氣霧化, 水的比熱容比較大, 在霧化過程中破碎的金屬熔滴快速凝固變成不規則狀, 導致粉體形狀難以控制, 且難以滿足金屬3D打印對粉末球形度的要求, 此外由于活性金屬及其合金在高溫下與霧化介質水接觸后會發生反應, 增加粉末氧含量, 這些問題限制了水霧化法制備球形度高、氧含量低的金屬粉末。

1.1.2 氣霧化

氣霧化的原理是通過高速氣流將液態金屬流粉碎為小滴并快速冷凝成粉末的過程。氣霧化制備金屬粉末具有粒度細、球形度高、純度高等優點, 是目前生產3D打印用金屬粉末的主要方法, 其制備的3D打印粉末金屬占霧化法制備粉末的40%左右。但氣霧化技術也存在一定的不足, 在氣流破碎金屬液體的過程中, 氣流能量低, 霧化效率低, 增加了金屬粉末制備成本。

德國Nanoval公司在氣霧化技術的基礎上, 對噴嘴結構進行改進, 提出層流霧化技術。層流霧化噴嘴結構如圖2所示。該技術使氣流和金屬液流在層流霧化噴嘴中呈層流分布, 氣流在金屬表面產生的剪切力和擠壓力, 將金屬液流剪切成直徑不斷縮小的液滴, 其冷卻速度達106~107K/s, 制備的粉末粒度分布窄, 在2.0MPa的霧化壓力下, 霧化制備的金屬粉末平均粒度可以達到10μm。且氣體消耗低, 生產成本低, 適用于大多數3D打印用金屬粉末的生產, 但這種制備技術在霧化的過程中不穩定, 難以有效控制霧化過程, 生產效率低, 限制了其生產量, 難以適用于大規模3D打印用金屬粉末生產。

圖2 層流霧化噴嘴結構圖 Fig.2 The structure diagram of laminar flow atomization nozzle

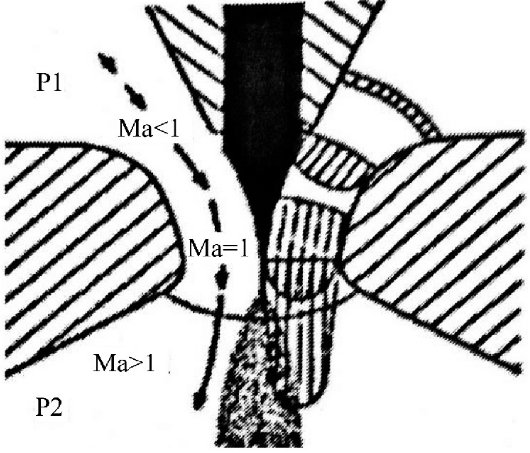

英國PSI公司在緊密耦合霧化技術的基礎上對緊耦合環縫式噴嘴結構進行了結構優化和改進, 使氣流的出口速度超過聲速, 可在較小的霧化壓力下獲得高速氣流, 在2.5 MPa壓力下, 氣體速率可達到540 m/s, 此外超聲緊密耦合霧化技術可以提高粉末的冷卻速度, 效率高, 成本低, 且應用范圍廣, 是氣霧化技術重要的發展方向之一, 且具有工業實用意義, 對于促進3D打印用金屬粉末的工業化生產制備有著重要的意義。

HJE公司和PSI公司采用研制出了一種熱氣體霧化制備新技術, 對霧化介質進行加熱, 可以進一步提高細粉收得率, 降低氣體消耗量, 實際應用效果良好, 是一項具有應用前景的技術。在霧化壓力1.72 MPa條件下, 將氣體加熱至200~400℃, 霧化所得粉末的平均粒徑和標準偏差均隨溫度升高而降低, 但由于熱氣體霧化技術受到氣體加熱系統和噴嘴的限制, 僅有少數幾家研究機構進行研究。

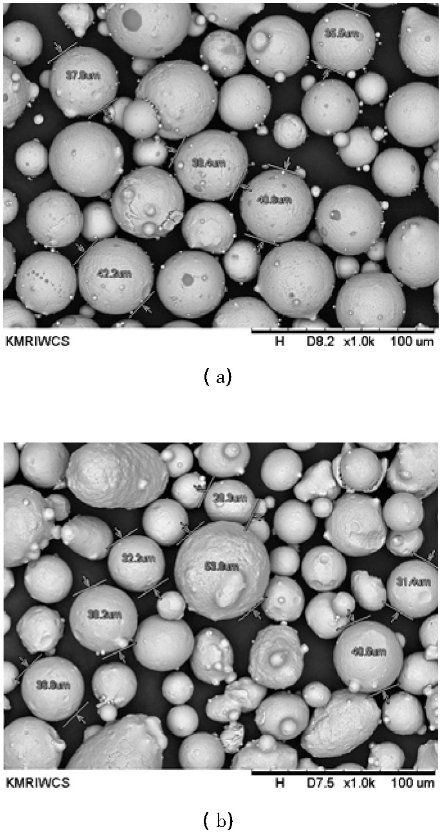

昆明冶金研究院通過對霧化噴嘴的改進, 在溫度1 800℃, 霧化壓力2.0MPa條件下, 采用氮氣霧化技術制備316 L不銹鋼金屬粉末, 并與德國EOS公司粉體形貌進行對比, 微觀結構情況見圖3。

圖3 316 L不銹鋼微觀組織 Fig.3 The microscopic structure of 316L stainless steel

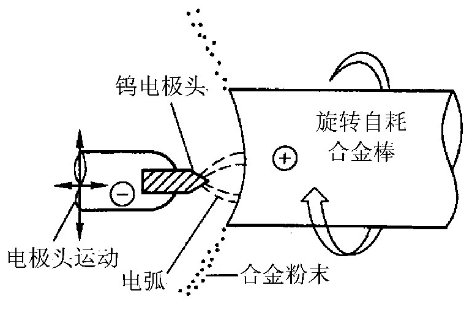

1.2 旋轉電極法

旋轉電極法是以金屬或合金為自耗電極, 其端面受電弧加熱而熔融為液體, 并在電極高速旋轉的離心力的作用下, 將液體拋出并粉碎為細小液滴, 其原理結構如圖4所示。一般來說, 旋轉電極的冷卻速率約為103~104K/s, 電極的旋轉速度為10 000~30 000 r/min, 制備的粉體粒度隨著電極旋轉速度、電極直徑的增大而減少, 范圍通常在50~350μm之間。

圖4 旋轉電極工藝原理圖 Fig.4 The schematic diagram of rotating electrode process

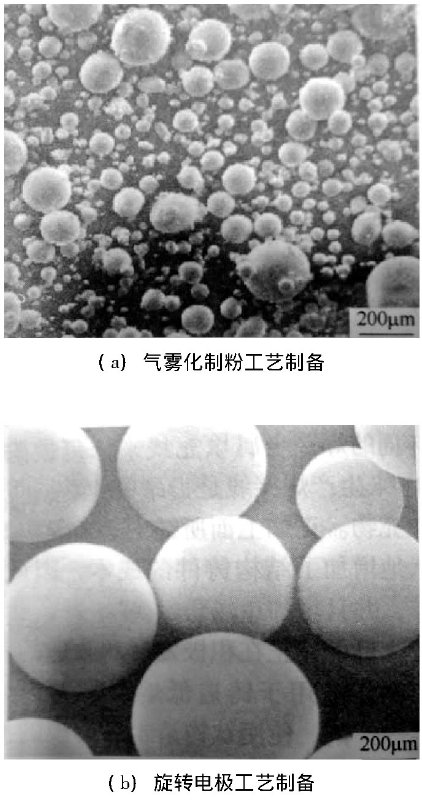

圖5 氣霧化制粉工藝和旋轉電極工藝制備的球形鈦粉 Fig.5 The spherical titanium powder prepared by gas atomization process and rotating electrode process

圖5是采用氣霧化工藝和旋轉電極工藝制備的球形鈦粉。與氣霧化工藝相比, 旋轉電極法制備的球形粉體沒有氣霧化球形粉末中常見的伴生相, 且球形度和光潔較高, 粒度分布范圍較窄, 無團聚現象, 流動性好, 在金屬3D打印過程中鋪粉均勻性好, 打印產品致密度高、表面光潔度高。此外整個工藝過程, 一般采用惰性氣體保護, 且不需要坩堝熔煉, 避免了金屬或合金與造渣和與耐火材料接觸, 減少金屬粉末污染源, 可生產高純度金屬粉末。

1.3 球化法

球化法主要是是對對破碎法和理化法生產的不規則粉體進行球化處理, 被認為是獲得高致密球形粉末的最有效工藝, 其原理是利用溫度高、能源密度大的熱源 (等離子) , 將粉末顆粒迅速加熱熔化, 并在其表面張力作用下縮聚成球形液滴, 進入冷卻室后快速冷卻而得到球形粉末。目前, 球化法制備工藝主要分為射頻離子球化法和激光球化法兩種。由于初始粉體會產生一定的團聚現象, 在球化過程中會使其整體熔融, 導致制備的球形金屬粉末粒度增大。

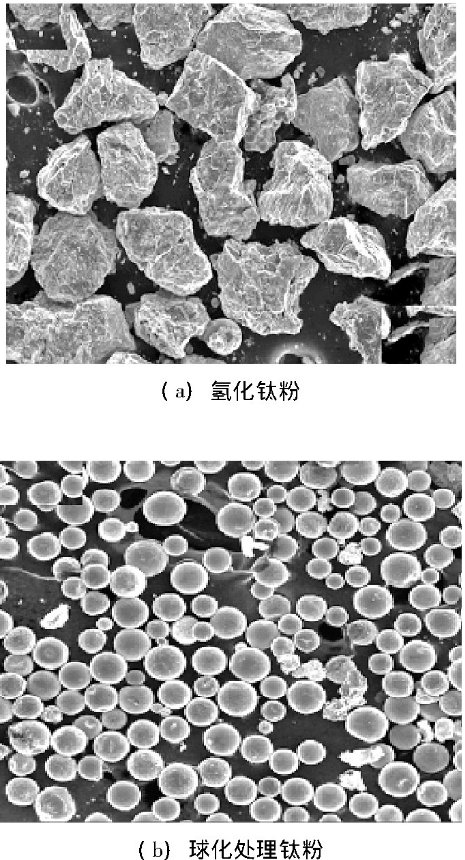

圖6 氫化鈦粉經頻等離子球化前后微觀組織 Fig.6 The microscopic structure of titanium hydride powder before and after frequency plasma spheroidization

目前加拿大的泰克納 (TEKNA) 公司開發的射頻等離子體粉體處理系統, 在世界范圍內處于領先地位, 可以實現Ti、Ti-6Al-4V、W、Mo、Ta、Ni等金屬及其合金粉末的生產。國內北京科技大學在射頻等離子球化方面進行了大量的研究, 可以試驗W、Mo、Ti等金屬粉末的球化處理, 同時, 北京科技大學以氫化鈦粉為原料, 將射頻等離子球化處理與“氫爆”相結合, 球化過程中實現脫氫, 制備超細球形鈦粉, 粒度范圍可以達到20~50μm, 圖6是氫化鈦粉末經射頻等離子球化前后粉末形貌圖。

2 結語

隨著金屬3D打印產業的日新月異, 球形3D打印金屬粉末制備技術也將進一步完善及產業化。針對3D打印對金屬粉末性能要求的嚴格性, 目前國內具備一定的生產能力, 氣霧化法及旋轉電極法可以實現一定規模化生產, 球化法還處于實驗室階段, 實現規模化還有一定的距離, 但存在工藝穩定性問題, 高端3D打印用金屬基粉末基本依賴進口, 為此, 我國應加大技術投入, 借鑒成熟的研發經驗, 自主研發新技術新工藝, 促進3D打印用金屬粉末制備技術的發展和進步。

(中國粉體網編輯整理/青禾)