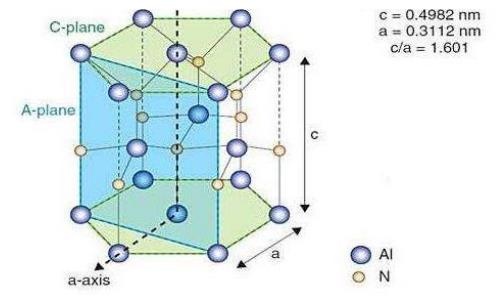

中國粉體網訊 氮化鋁屬于典型的第三代半導體材料,它具有特寬禁帶和非常大的激子束縛能,其中禁帶寬度為6.2eV,屬于直接帶隙半導體。由于氮化鋁具有多種突出的優異物理性能,如高的擊穿場強、熱導率、電阻率等,在半導體領域中一直備受關注,也是半導體領域一直在“征服”的材料。

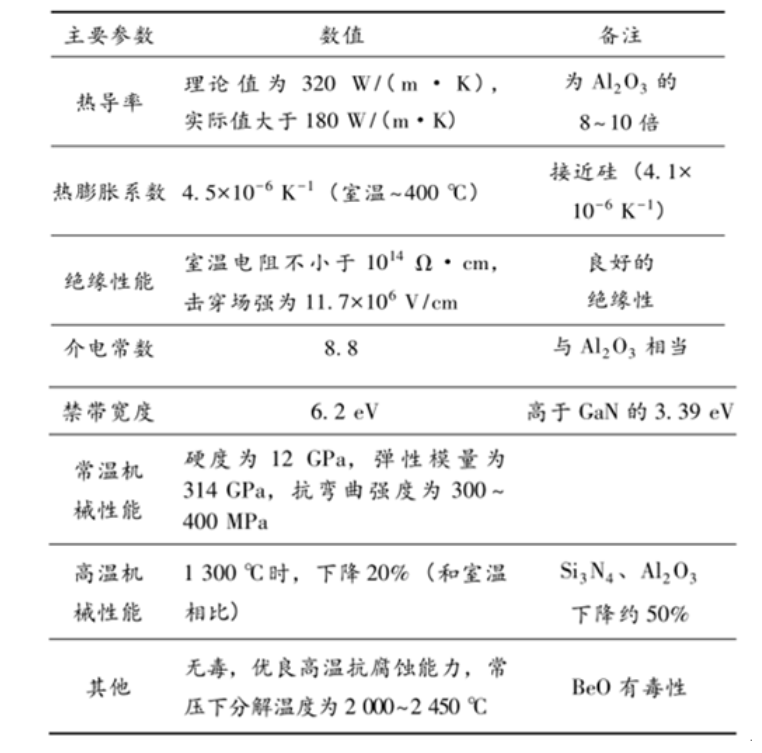

氮化鋁的性能特點

AlN是以共價鍵為主的晶體,屬于六角晶系類金剛石氮化物,其理論密度為3.26g/cm3,莫氏硬度7~8,室溫下的強度高,且強度會隨著溫度的升高下降較慢。

與其它幾種陶瓷材料相比較,氮化鋁具有優異的綜合性能,尤其是其出色的導熱性能,非常適用于半導體基片和結構封裝材料,在電子工業中的應用潛力非常巨大。

氮化鋁的主要性能參數

在電子器件應用中,散熱是研制器件時考慮的一個關鍵點,理論上AlN熱導率可達320W·m-1·K-1,是理想的散熱材料。AlN粉體純度對其導熱性能影響很大,毫不夸張的講,AlN的純度每提高1%,其導熱率可以提高30%。而高導熱這個特性對于AlN來講,是優勢更是難點。

AlN的熱導率受原料純度、燒結工藝等因素的影響,在實際中由于AlN中存在的雜質和缺陷使產品的熱導率要低于理論值。在AlN單晶體生長方面,原料中的雜質(尤其是氧和碳)會沉積到單晶內部并形成各種缺陷,影響晶體質量和性質。其中,氧元素與AlN有很強的親和力,容易進入AlN晶格中形成缺陷,成為降低材料熱導率的主要因素。這些種種因素,讓氮化鋁也不易被“征服”。

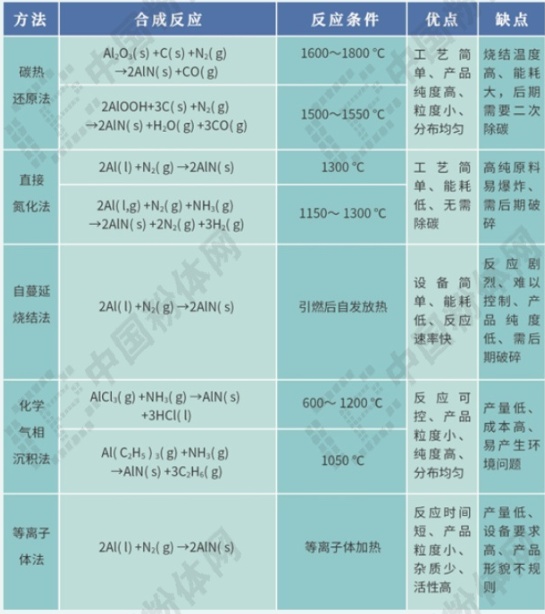

氮化鋁粉體制備方法

氮化鋁粉體制備技術可以分為直接氮化法、碳熱還原法、自蔓延法、等離子體法、化學氣相法、溶液法和高能球磨法。

氮化鋁粉體制備常用技術優缺點對比表

在氮化鋁粉體制備中,碳熱還原法獨占鰲頭,占了將近五成的比例,其次是直接氮化法和自蔓延法,分別為26%和12%。這三種方法也是實現了工業化應用的方法。溶液法、化學氣相法和等離子體法這三種方法主要用于合成的納米氮化鋁,難以規模化生產,目前主要停留在實驗室研發階段,在工業上應用尚有一段距離,因此這三種工藝在氮化鋁粉體制備技術中的占比處于較低的水平,僅有3%-5%。高能球磨法合成的氮化鋁粉體產量低,其比例最低僅為1%,常作為輔助活化手段與其他制備技術聯用。

在氮化鋁粉體制備方面,國外企業一直跑在前列。其中,日本企業占據了全球七成以上的市場,株式會社德山是一家日本百年企業,擁有最大的氮化鋁廠,其采用自主研發的碳熱還原技術,產量高達360t/年。SHAPAL TM是德山的陶瓷產品系列,由氮化鋁粉末燒結而成,其具有出色的導熱性,對鹵素氣體等離子體具有強大抵抗力以及與硅相似的熱膨脹系數等特點,廣泛用于需要有效散熱的組件和半導體生產設備的組件,目前主要擁有 SH-30、SH-15、SH-50三個系列的氮化鋁產品。

國內生產AlN粉體品質較好的企業主要有臺灣高雄竹路應用材料、寧夏艾森達、寧夏時星、旭光電子以及廈門鉅瓷等。我國氮化鋁產業起步晚,由于氮化鋁粉體制作工藝比較復雜、能耗高、周期長、生產成本較高,國內企業粉體制備技術與國外尚有差距,生產的AlN粉體質量與國外同類產品相比較,尤其在制品熱導率方面,尚有不及。隨著國內研究不斷深入,氮化鋁制備技藝不斷提高,國內外差距正在逐漸縮小。

氮化鋁在半導體領域中的應用

作為陶瓷封裝基板

隨著微電子及半導體技術的蓬勃發展,電機和電子元件逐級步入微型、輕量、高能量密度和大功率輸出時代,電子基板熱流密度大幅增加,保持設備內部穩定的運行環境成為需要重點關注的技術問題。AlN陶瓷因具有熱導率高、熱膨脹系數與硅接近、機械強度高、化學穩定性好及環保無毒等特性,被認為是新一代散熱基板和電子器件封裝的理想材料。

氮化鋁陶瓷基板,來源:艾森達

相比Al2O3陶瓷基板和Si3N4陶瓷基板,AlN陶瓷基板具有這些優勢:使用AlN陶瓷基板作為芯片的承載體,可以將芯片與模塊散熱底板隔離開,基板中間的AlN陶瓷層可有效提高模塊的絕緣能力(陶瓷層絕緣耐壓>2.5KV),而且氮化鋁陶瓷基板具有良好的導熱性,熱導率可以達到170-260W/mK。

此外,AlN陶瓷基板膨脹系數同硅相近,不會造成對芯片的應力損傷,氮化鋁陶瓷基板抗剝力>20N/mm2,具有優秀的機械性能,耐腐蝕,不易發生形變,可以在較寬溫度范圍內使用。

作為半導體設備零部件

在半導體加工中,對硅片的散熱工作相當重要,如果無法保證硅片表面的均溫,則在硅片的加工過程中將無法確保加工的均勻性,加工精度也會受到影響。

氮化鋁靜電吸盤,來源:NTK

使用氮化鋁做主材料的優勢在于:可以通過控制其體積電阻率,獲得大范圍的溫度域和充分的吸附力,靜電吸盤可通過自由度高的加熱器設計可以實現良好的溫度均勻性;氮化鋁通過一體共燒成型,不會出現因電極的劣化造成歷時變化,最大限度的保障產品質量;在等離子鹵素真空氣氛環境下能持久運行,以承受半導體及微電子最苛刻的制程環境,還可提供穩定的吸附力和溫度控制。

作為襯底材料

AlN晶體是GaN、AlGaN以及AlN外延材料的理想襯底。與藍寶石或SiC襯底相比,AlN與GaN熱匹配和化學兼容性更高、襯底與外延層之間的應力更小。因此,AlN晶體作為GaN外延襯底時可大幅度降低器件中的缺陷密度,提高器件的性能,在制備高溫、高頻、高功率電子器件方面有很好的應用前景。

另外,用AlN晶體做高鋁(Al)組份的AlGaN外延材料襯底還可以有效降低氮化物外延層中的缺陷密度,極大地提高氮化物半導體器件的性能和使用壽命。基于AlGaN的高質量日盲探測器已經獲得成功應用。

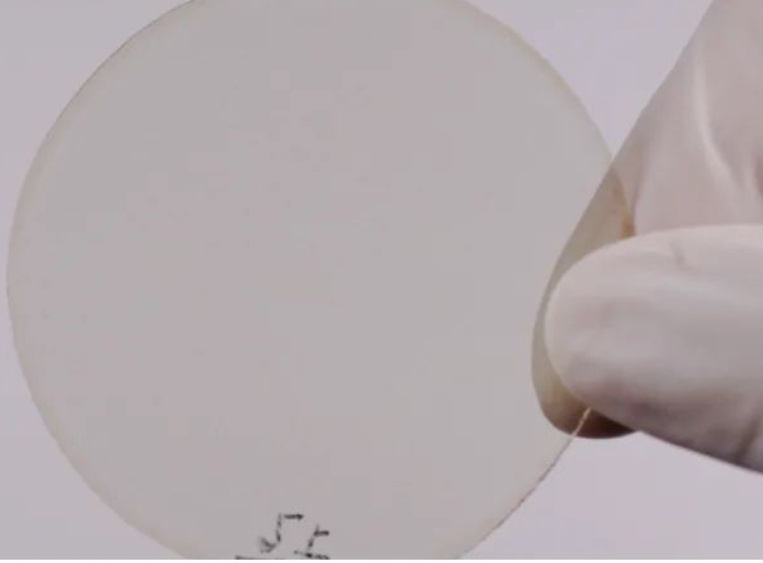

氮化鋁單晶襯底

目前,日本德山化工數年前就已宣布其采用高溫氫化物氣相外延(HVPE)方法獲得2英寸AIN厚膜和1英寸左右的AIN單晶。但是,HVPE的產業化仍面臨一些技術問題需要克服,目前AIN單晶襯底的主要生長方法仍以物理氣相沉積(PVT)為主,全球頭部企業包括我國的奧趨光電。

在去年,國內奧趨光電不斷突破技術瓶頸,開發了全球最大尺寸、直徑達60mm,且具有世界領先深紫外透光性的高質量氮化鋁單晶襯底,自主開發了顛覆性、大批量制備高性能硅基、藍寶石基氮化鋁薄膜模板的工藝專利技術等,對打破國外壟斷、填補該領域的國內空白和實現產品的國產化替代有著重要意義。

作為薄膜材料

由于AlN帶隙寬、極化強,禁帶寬度為6.2eV,其制備的氮化鋁薄膜材料具有很多優異的物理化學性質,如高的擊穿場強、高熱導率、高電阻率、高化學和熱穩定性以及良好的光學及力學性能,被廣泛應用作為電子器件和集成電路的封裝中隔離介質和絕緣材料。

高質量的AlN薄膜還具有極高的超聲傳輸速度、較小的聲波損耗、相當大的壓電耦合常數,與Si、GaAs相近的熱膨脹系數等特點,獨特的性質使它在機械、微電子、光學以及電子元器件、聲表面波器件制造和高頻寬帶通信等領域有著廣闊的應用前景。

目前,氮化鋁薄膜的制備尚且處于設備復雜、造價昂貴、難于商品化的階段,并且所使用的制備薄膜的方法通常要求將襯底加熱到較高的溫度。目前低溫制備氮化鋁薄膜的方法還不成熟、不完善。而集成光學器件的發展,需要在較低的溫度下進行薄膜制備,以避免對襯底材料的熱損傷。改進氮化鋁薄膜的制備方法,在較低的溫度、較簡單的工藝條件下得到更致密、更均勻、更高純度、更低成本的氮化鋁薄膜,還有大量的工作需要去做。

氮化鋁市場規模與現狀

作為導熱材料,隨著新能源汽車與5G行業的發展,氮化鋁市場價值越來越得到凸顯。根據半導體微電子、功率器件協會和汽車工業協會公布的數據預測AlN全球市場模超過1000億元。

由于氮化鋁材料制作工藝比較復雜、能耗高、周期長、價格昂貴、生產成本較高,目前大部分國產氮化鋁材料尚達不到高導熱、高強度的應用要求,這造成國內氮化鋁產量不能滿足市場需求,粉料大量依賴進口。根據旭光電子公告,2021年我國氮化鋁粉體需求量約為3400噸,供需缺口為2200噸。預計未來幾年,中國氮化鋁粉體需求量將保持15%左右的增速,到2025年需求量約5600噸,供應缺口達到3100噸。

2016-2025年中國氮化鋁粉體需求量及增速情況,來源:華經產業研究院

氮化鋁之所以受關注在于:其一,性能好,用起來“香”,物有所值;其二,生產過程復雜,受各種因素干擾,得之不易,對原材料要求高,制品制備工藝復雜,生產門檻較高;其三,市場發展迅速,產能擴張速度跟不上需求增速。目前來看,如何提高氮化鋁粉體的批次穩定性、進一步減低成本,以及氮化鋁的后期處理是未來需要重點關注的問題。

參考來源:

張爽等:氮化鋁粉體制備國內專利技術分析

邱寶付等:氮化鋁材料及其粉體制備的現狀與展望

中國粉體網:氮化鋁,要火!

中國粉體網:氮化鋁粉體國產化替代加速

中國粉體網:為何氮化鋁基板比其它基板貴,且一片難求?

華西證券:氮化鋁行業研究:AlN應用性能出眾,國產替代機遇顯著

華經情報網:2022年中國氮化鋁產業現狀、競爭格局及前景分析,供需缺口大,市場前景廣闊

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除