中國粉體網訊 以氮化硅為代表的新一代陶瓷材料優勢特點突出,是特殊環境下工作的軸承滾珠(球)的首選材料。氮化硅軸承球在機械強度和電阻率方面提供了理想的結合,適用于電動汽車牽引電機。

國瓷金盛

1984年,光洋精工和東芝正式將Si3N4陶瓷應用于軸承領域。自此,Si3N4陶瓷球逐步從實驗室研發階段走向工程應用階段,在科研工作者和軸承制造商們的努力下,Si3N4陶瓷球批量化生產技術不斷成熟,從而實現了Si3N4陶瓷球的商品化。

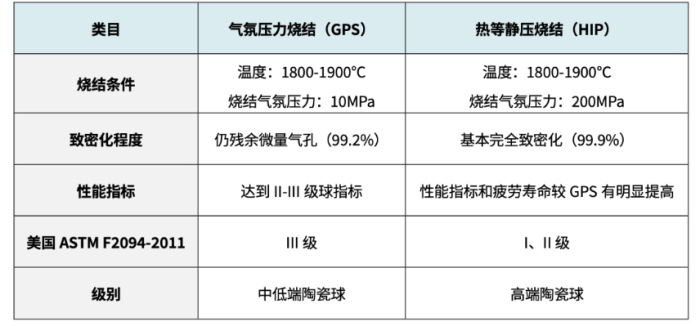

與進口Si3N4陶瓷球相比,國產Si3N4陶瓷球在疲勞壽命、振動值、噪聲值等方面有待于改善,導致這些差距的主要原因是技術路線不同。國外Si3N4陶瓷球采用HIP制備,而國內Si3N4陶瓷球采用GPS制備。與GPS氮化硅相比,HIP氮化硅具有更好的力學性能,更高的疲勞壽命。

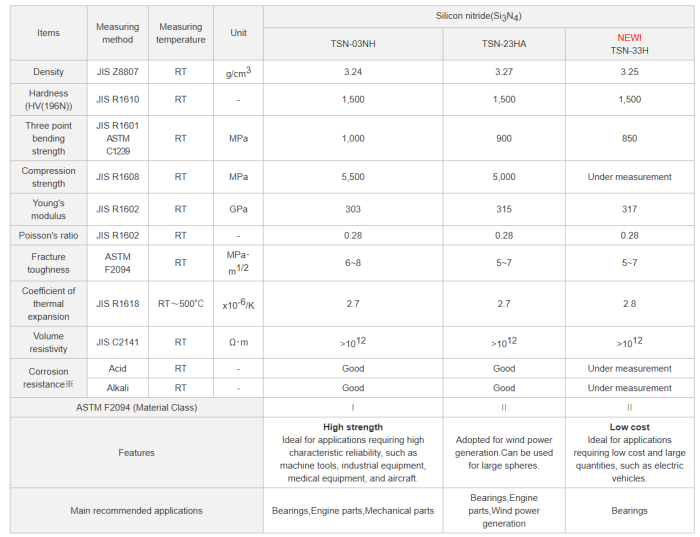

GPS氮化硅與HIP氮化硅性能對照表

HIP也是一種氣體輔助燒結的技術,不同于GPS的是燒結過程中所施加的氣體壓力較大,一般為100MPa~300MPa。該方法通入氣體的主要作用是促進晶粒遷移和重排,從而促進其致密化。因此,HIP所用的最高燒結溫度低于GPS所用的最高燒結溫度。

HIP可分為HIP后處理和包套HIP燒結。HIP后處理的主要作用是在高壓和低于晶粒快速長大的溫度條件下,消除經預燒結的燒結體毛坯內的閉氣孔,并愈合其內部缺陷;包套HIP是指將陶瓷粉末或預成型的陶瓷素坯置于不透氣的包套材料內,然后在高溫高壓條件下實現致密化燒結。用于Si3N4陶瓷球制備的包套HIP技術稱之為玻璃包套熱等靜壓,最早由瑞士一家名為ASEA的公司開發,后轉讓給美國諾頓。但至今掌握該技術的企業極少,主要該技術對設備要求高,研究難度大。

目前全球熟練掌握熱等靜壓氮化硅陶瓷球批量化制造技術的企業有三家,分別是美國CoorsTek、日本東芝、中國中材高新。

Coors Tek

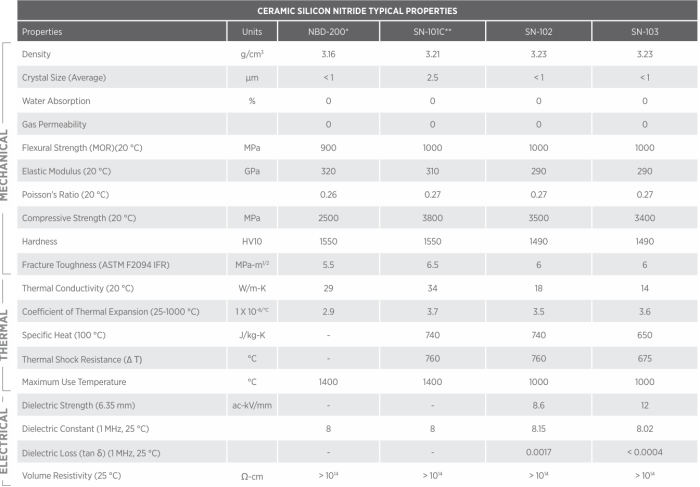

Coors Tek一直走在技術陶瓷工程與研發的前沿,并在過去的70多年中,始終是值得信賴且穩定的汽車行業供應商。作為一家垂直整合的制造企業,CoorsTek 全程掌控從粉末處理、成型、燒結、精加工到最終檢驗的每一個生產環節,確保產品具備最高水平的質量與性能。

1985年Coors Tek開發出首款氮化硅(Si3N4)軸承球技術并推出Cerbec®品牌以來,CoorsTek已生產并銷售了數十億顆氮化硅軸承球,廣泛應用于關鍵任務領域,樹立了高性能、高質量與供應連續性的行業標準。

除了適用于電動車電機軸應用的5/16英寸直徑軸承球外,Cerbec®軸承球還提供從0.5 毫米(0.02 英寸)到50毫米(2 英寸)的多種尺寸選擇。此外,CoorsTek 還提供滾子、圓錐滾子及其他滾動元件的設計和定制制造服務。

日本東芝(已被收購)

東芝集團從20世紀60年代開始著手開發氮化硅(Si3N4)陶瓷,并早在1974年就取得了氮化硅化合物的相關專利。東芝材料公司于2003年10月從東芝集團分拆出來,致力于推進氮化硅陶瓷球的研發和生產。憑借在滿足高速旋轉及抗電解腐蝕(應用于機床、風力發電機及軌道車輛等)軸承球領域的深厚積累,該公司占據了全球約50%的市場份額。

2025年8月,日本特殊陶業(Niterra)已完成收購東芝材料的收購,公司正式更名為Niterra Materials Co., Ltd.。目前,Niterra Materials的氮化硅因其重量輕且出色的耐磨性和耐腐蝕性而用于汽車和工業機械零件,公司材料被廣泛認可,并被多家公司指定為航空發動機應用的材料。

中材高新

中材高新氮化物陶瓷有限公司隸屬于全球最大的建材企業—中國建材集團,是國家級高新技術企業、國家專精特新“小巨人”企業、山東省瞪羚企業。自1978年,中材氮化物致力氮化硅陶瓷材料研究。2015年突破技術難關,實現熱等靜壓氮化硅陶瓷軸承球批量制備,解決新能源汽車電機軸承電腐蝕問題,性能達到國際標準Ⅰ級材料水平。自2017年100噸高性能氮化硅陶瓷生產線開工建設以來,氮化物公司已量產出規格從φ0.8mm到φ101.6mm不等、精度等級G3、G5、G10、G20不等的陶瓷球。

產品批量供應全球軸承頭部企業(如SKF,Schaeffler,NSK,NTN,Jtekt,MinebeaMitsumi等),開發的高導熱氮化硅陶瓷基板性能達到日本同類產品。目前,中材氮化物在氮化硅陶瓷球市場占有率達 20%,在全球新材料產業占據重要地位。

來源:

中材高新官微、企業官網、Advanced Ceramics

徐歡:氮化硅陶瓷球制備技術的研究進展

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除