中國粉體網訊 風味是食品重要特征之一,但大多數風味物質易降解和揮發,這限制了它們在食品工業中的應用。據中國農業大學食品科學與營養工程學院的研究人員介紹,粉體穩態化技術是保護風味化合物的有效方法,具有增強風味物質熱穩定性和氧化穩定性、抑制其高揮發性、控制風味釋放的作用。

制備風味穩態化粉體的五種常用技術包括:噴霧干燥(spray drying,SD)、冷凍干燥(freeze drying,FD)、噴霧冷凍干燥(spray freeze drying,SFD)、流化床涂層(fluidized bed coating,FBC)和靜電噴霧(electrospraying,ES)。

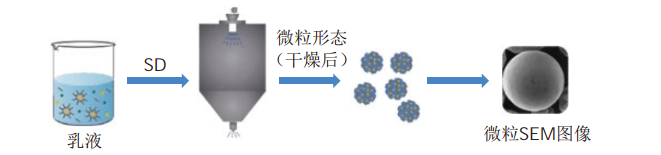

噴霧干燥(SD)

噴霧干燥是將液體霧化成小的液滴,然后通過熱風除去水分形成顆粒的干燥技術。該干燥過程包括:液體流經噴嘴被霧化,再與熱空氣接觸,使水分高溫蒸發,最后回收粉末。目前,噴霧干燥以其高效、簡單、經濟的特點成為最常用的粉體制備技術。

研究人員以麥芽糊精、阿拉伯膠和β-環糊精混合物為壁材,采用SD技術封裝牛至精油,25℃儲存60d后粉體中主要香氣物質香芹酚的保留率為97%,遠高于未封裝精油中香芹酚的保留率(35%),體現了SD技術對牛至精油的成功封裝和保護。

在SD過程中,風味的保留主要是由于高溫使液滴表面迅速干燥,形成一層像篩網一樣的膜,發揮類似于半透膜的作用,允許水分子的持續擴散,但有效阻攔了風味分子的“逃逸”。

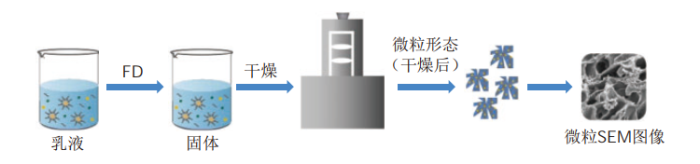

冷凍干燥(FD)

冷凍干燥是指在低溫下通過抽真空使樣品脫水的過程。典型的FD循環包括3個階段:冷凍、初次干燥和二次干燥。冷凍使液體凍結為固體形式,初次干燥是凍結的水分子升華的過程,二次干燥則通過升高溫度使未凍結的水解吸,其中,二次干燥花費更長的時間去除更少的水分,因此效率較低。

由于整個干燥過程都是在低溫低壓條件下進行,FD非常適合高揮發性、熱敏或易氧化風味物質的粉體穩態化。FD中風味化合物的保留主要是由于高濃度溶質對于小分子的截留。

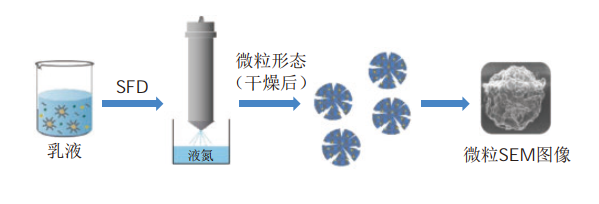

噴霧冷凍干燥(SFD)

噴霧冷凍干燥過程包括霧化、冷凍和干燥三部分。霧化是指將液體通過噴嘴分解為細小液滴,直接影響最終的顆粒尺寸分布;冷凍是指讓霧化的液滴接觸低溫冷凍液(液氮等)以獲得具有均勻冰結晶的冷凍液滴;干燥是將冷凍液滴中的冰晶直接升華形成干燥顆粒的過程。

SFD技術具有SD與FD技術的雙重優勢,與SD工藝相比,SFD工藝在低溫條件下進行,適用于熱敏性風味的粉體穩態化;與FD工藝相比,SFD通過將液滴霧化降低了液滴粒徑并縮短了干燥時間。研究人員對3種不同加工工藝獲得的咖啡中的風味物質進行檢測,發現SFD對風味的保留率(93%)高于FD(77%)和SD(57%)。

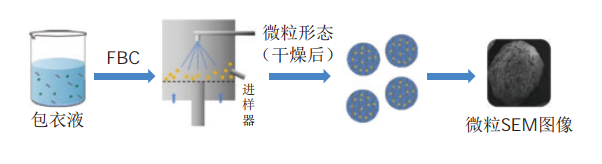

流化床涂層(FBC)

流化床涂層技術指的是在氣流作用下將固體芯材懸浮在空中,然后將涂層材料(壁材)重復噴涂到芯材上,溶劑蒸發后形成固體顆粒的過程。FBC技術要求壁材必須具有一定的黏度、熱穩定性和成膜能力,從而能夠實現霧化和泵送,并能夠在顆粒表面上形成適當的膜。FBC工藝雖然不是在低溫條件下進行,但其所需溫度遠遠低于SD技術,因此適用于熱不穩定物質的粉體穩態化。

相關報道指出,相比SD和FD,FBC技術制備的魚油微膠囊粉體具有最高的包埋率(96.10%~99.39%),并且其在21℃儲藏5周時具有最高的氧化穩定性。

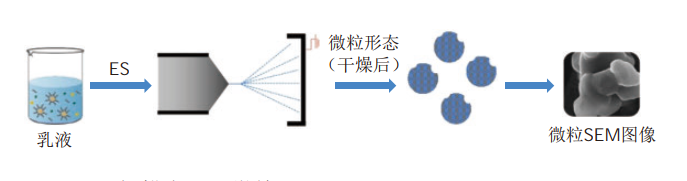

靜電噴霧(ES)

靜電噴霧是借助高壓電場使液體霧化形成小液滴,溶劑蒸發后形成固體顆粒的技術。該技術要求溶液濃度較低,溶液濃度過高會導致靜電紡絲,從而產生纖維而不是顆粒。

ES的噴霧裝置有兩種類型,一種為乳液ES,即先制備活性物質和壁材的聚合物乳液,然后進行靜電噴射形成顆粒結構;另一種為同軸ES,即使用兩個電噴頭同時泵送芯材和壁材,使二者形成核殼結構。

ES技術產生的顆粒尺寸可以達到納米級,由于帶電液滴相互排斥,減少了顆粒的聚集,并且操作過程中無需高溫或大量的有機/非極性溶劑,有利于低水溶性、低腸道通透性或易降解氧化的風味物質的粉體穩態化。

展望

近幾十年來,粉體穩態化技術對風味物質的保護和控釋效果已得到了驗證。已有的研究成果和應用現狀促使研究者們以更熱情的姿態投入到風味穩態化領域。相信在未來,粉體穩態化技術將在食品領域進一步發揮其效用,助力風味食品工業化進程。

資料來源:

袁欣、季俊夫等:基于粉體穩態化技術的風味物質控釋研究進展,中國農業大學食品科學與營養工程學院,國家果蔬加工工程技術研究中心

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!