中國粉體網訊 “粉體”是指由固體顆粒組成的集合體,這一術語通常用于描述那些單個顆粒尺寸較小的物質。通過將固體制成粉體,可以使其懸浮在液體或氣體中,從而使其能夠像氣體或液體一樣被加以利用。此外,粉體化還能顯著增加其比表面積,進而促進與氣體之間的反應以及吸附、脫附等發生在固體表面的各種過程。粉體在我們的生活中扮演著極其重要的角色,其應用領域極為廣泛。然而,由于粉體無處不在,作為一項專業技術的粉體技術似乎并未得到足夠的重視。

雖然將固體制成粉末可以使其更易于處理,但同時也會帶來一些新的問題。例如,即使將固體粉碎成粉末,如果粉碎得過于細小,粉末顆粒之間反而容易相互粘附,形成含有大量空隙的團聚塊狀結構,從而導致粉末容易堵塞等問題。此外,在嘗試將粉末與液體混合時,粉末表面可能難以與液體充分融合,也會引發各種麻煩。正因為存在這些難以處理的情況,日本業界就有“粉末是惡魔”的說法。

粉體技術正是為了解決粉體所存在的問題并充分發揮其優勢而開發的技術。只有充分認識并合理運用這些技術,才能實現對粉體的自由、高效操控。本文核心內容是由中國粉體網選自日本粉體工業技術協會前任會長(也是日本粉體工學會及日本能源學會的前會長)——牧野尚夫根據典型的粉體處理流程,對各種粉體操作技術的原理及其應用背景的介紹。希望這些內容能對中國粉體工業界更有效地利用粉體技術有所幫助。

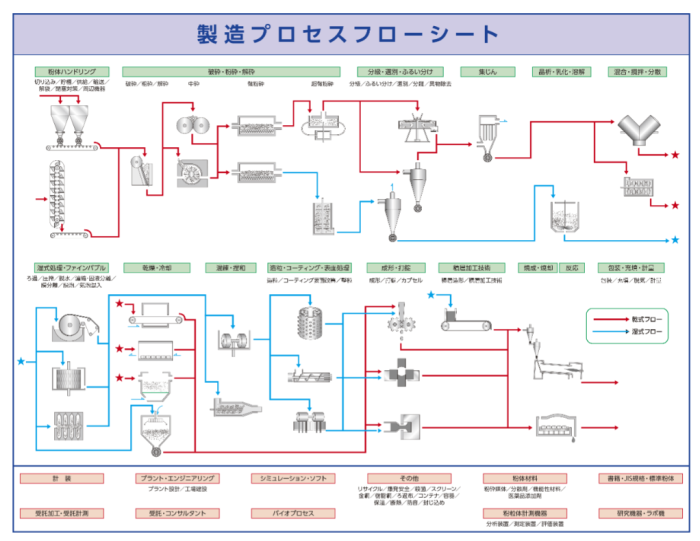

粉體操作的流程與分類

按照“從原料開始制備粉體→從生成的粉體中篩選或回收所需粉體→調整其使用條件→將其轉化為新的顆粒形態→最終進行儲存”的邏輯順序,典型的粉體加工流程如下:

首先作為原料的固體,被送往用于制造粉末的“破碎·研磨”設備。這類設備可分為在氣體環境中進行的干式破碎和在液體環境中進行的濕式破碎兩種類型。在回收通過這些設備制造出的粉末時,如果需要僅篩選出符合特定物理性能要求的顆粒,就會使用“分級·篩選·篩分”設備;而如果希望回收通過干式工藝生成的所有粉末,則會使用“集塵”設備。

在利用通過干式分級裝備或集塵裝備等收集到的粉末時,需要將其與液體混合后使用,這一過程涉及“溶解”操作。與此相關的技術還包括:對于無法完全混合的兩種液體,通過將其中一種液體轉化為微小顆粒并將其混入另一種液體中的“乳化”裝備;以及當溶解在液體中的溶質超過其飽和溶解度而發生析出時所使用的“結晶”裝備等。

在利用干式方法回收粉末時,多種粉末的“混合”裝備以及用于在氣體中懸浮狀態下處理粉末的“分散”裝備至關重要。分散裝備不僅適用于干式工藝,也適用于粉末與液體混合的濕式工藝。此外,在促進這些混合與分散過程中,“攪拌”裝備同樣發揮著重要作用。

用于從液體中分離并回收粉體的“濕法處理”技術包括過濾、壓榨和膜分離等。此外,雖然從粉體的角度來看屬于不同類別,但從液體中微粒的角度來看,通過產生微小氣泡來引發各種變化的“微氣泡”技術也取得了顯著進展。

為了將經過濕法處理和調整后的粉體顆粒轉化為干燥狀態以便使用,“干燥技術”至關重要。在該技術中,需要高效地向粉體層傳遞熱量。與這種干燥技術類似,從粉體與周圍環境之間的熱交換角度來看,人們也在研究用于從粉體中吸收熱量的“冷卻技術”。

在利用經過這樣處理的粉末時,不僅可以直接以粉末本身的狀態使用,還會采取多種方式對其進行加工處理,使其呈現出不同的形態。首先,為了將粉末與液體或氣體混合并實現均勻分散,可以采用“混合(混煉)”和“捏合”等技術。

此外,還有諸如通過將粉末聚集起來形成新顆粒的“造粒”技術、對粉末顆粒表面進行處理以提升使用便利性的“涂層”和“表面改性”技術;以及在制藥領域中廣泛應用的、用于固化粉末聚集體的“成型”技術、“壓片”技術,以及將顆粒層逐層堆疊的“層壓加工”技術等,這些也都是將粉末應用于各個領域時的關鍵技術。

在將粉體集合體成型后,通過“燒結”技術對其進行高溫處理,以實現形狀的穩定化并賦予新的性能,這也是粉體處理過程中非常重要的環節。同樣,利用高溫的另一種操作是“焚燒”技術,該技術用于燃燒粉狀燃料或廢棄物等,在許多領域都得到了廣泛應用。

在粉體及其成型體的儲存、運輸和供應過程中,為了便于操作,相關技術不斷得到發展,包括用于“包裝”的技術、用于將物料“填充”到容器中的技術,以及用于對這些物料進行“計量”的技術。

以上流程在實際情況中可能會有所不同,通常也只是選取部分必要的操作步驟來應用。但將整個粉末處理技術流程整合為一個統一的體系,有助于更好地理解整個處理過程。

為了高效且可靠地操作這些流程,需要運用“儀表技術”來檢測設備的相關參數并控制各個工序;同時,還需要借助“工程技術”將多種技術組合起來,構建完整的工廠系統。此外,由于粉粒體具有粒徑、密度、形狀、表面積以及在流體中的濃度等多種需要測量的特性,因此相關“粉粒體測量設備”的研發工作也正在積極推進中。

粉末處理流程中的關鍵技術

粉體制造過程流程圖

1)粉體處理

為了將粉體原料準確無誤地輸送到所需位置,需要從儲存粉體的儲罐開始,配備用于定量供應的裝備,以及將粉體從供應點運輸到使用場所的輸送設備等。由于粉體容易飛散,通常會裝入袋子等容器中,因此在某些情況下還需要進行拆袋操作。在這些操作過程中,粉體可能會在管道內發生凝聚導致堵塞,因此相應的防堵塞技術也十分重要。在粉體處理領域,不僅開發了這些單獨的要素技術,還包括實現順暢操作所需的各種配套技術,涵蓋了廣泛的研發方向。

2)破碎·粉碎

破碎和粉碎裝備用于將固體破碎成粉末。實現這一過程所采用的力量形式包括壓縮(擠壓)、剪切(切割)、沖擊(敲擊)以及研磨(摩擦),這些作用可以單獨使用,也可以通過多種方式組合起來共同發揮作用。

粉碎裝備通常根據所生產粉末的粒徑進行分類:粗粉粉碎的粒徑范圍為10厘米級別;中粉粉碎的粒徑范圍為毫米級別;微粉粉碎的粒徑要求在100微米以下;超微粉粉碎的粒徑則需達到10微米以下。

根據操作介質的不同,這類裝備還可分為干式粉碎(在氣體環境中進行)和濕式粉碎(在液體環境中進行)。此外,將已經凝聚成塊狀的粉末顆粒重新分散成單個顆粒的過程被稱為解聚。

3)分級、篩選、過濾

分級、選別和篩分操作都是從整個粉體中分離出具有所需特性的粉體(如粒徑、密度、磁性等)的過程。分級是指根據這些特性將粉體分成多個等級的操作,通常依據粒徑來進行分級。粒徑分級的方法包括利用流體力學的干法以及使用篩子的濕法;每種方法又可分為在氣體中進行的干式工藝和在液體中進行的濕式工藝。選別操作(或稱分離/雜質去除操作)則用于將具有不同特性的兩種粉體分離,例如高密度粉與低密度粉的分離,或者磁性物質與非磁性物質的分離,目的是回收所需物質或去除不需要的外來物質。

4)集塵

集塵是一種在不將懸浮在氣體中的粉塵排出到外部環境的情況下,對其進行分離和回收的操作方法。其原理是通過使粉塵顆粒在氣體中的運動方式與氣體本身的運動方式不同來實現分離。分離過程可以利用多種因素:作用于粉塵顆粒上的加速度(如重力加速度、離心加速度)、顆粒自身的慣性力、顆粒在氣體中的擴散運動,以及顆粒所受到的靜電力等。這些分離機制往往與顆粒直徑有關,因此,在集塵設備中,根據所采用的分離原理不同,顆粒直徑與集塵性能之間的關系也會有所差異。

5)結晶、乳化、溶解

當溶解在液體中的溶質濃度超過該液體中的飽和溶解度時,無法完全溶解的部分會以微小顆粒的形式析出。這種在液體中生成顆粒的過程稱為結晶(晶析)。另外,在像水和油這樣無法相互溶解的溶液中,如果其中一種液體以微粒狀態分散在另一種液體中,這種現象稱為乳液,而生成乳液的過程則稱為乳化。與結晶相反,溶質溶解在液體中的過程則稱為溶解。

6)混合、攪拌、分散

當使用不同種類的粉末顆粒進行混合時,通常要求這些顆粒能夠均勻地混合在一起。粉末混合的原理包括對流混合、擴散混合和剪切混合。具體的混合方法有多種,例如通過旋轉容器本身來實現混合;或者在容器固定不動的情況下,利用機械手段對內部粉末進行攪拌;還有通過從容器底部通入氣流來使粉末流動從而實現混合。此外,在將粉末分散到氣體或液體等流體中的過程中,防止粉末凝聚并使其在流體中均勻分布的技術尤為重要。為了促進這種混合與分散過程,人們經常采用攪拌粉末層或含有顆粒的流體的方法。

7)濕式處理

從液體中分離所含顆粒、調節顆粒濃度等一系列技術被稱為濕法處理。濕法處理包括利用金網、膜等過濾材料分離液體中顆粒的過濾技術,以及為進一步降低過濾后顆粒物質中的液體含量而采用的壓榨或脫水技術。在不使用過濾材料的方法中,還有利用顆粒物質與流體不同的物理性質(如沉降速度)將其分離成濃縮部分和稀釋部分的濃縮與固液分離技術。此外,由于液體中產生氣泡可能會引發各種問題,因此去除氣泡的脫泡技術也同樣至關重要。

8)微納氣泡

與上述的脫泡技術相反,另一種技術則是通過在液體中主動生成極微小的氣泡(稱為“細氣泡”),利用這些氣泡的獨特功能(如生物活性化、清潔或殺菌等)來為各種產業帶來價值。細氣泡在許多領域都受到了廣泛關注,包括水處理、農業、食品加工,以及液晶和半導體等功能性材料領域。

9)干燥·冷卻

當將經過濕法處理的粉末在干燥狀態下使用時,需要進行干燥處理。通常通過向粉末傳遞熱量來實現干燥,而干燥技術的分類也基于這種熱傳遞的方式。具體而言,干燥方法主要包括:利用加熱氣體與粉末接觸進行對流傳熱的方式;不直接讓氣體接觸粉末,而是通過提高粉末接觸面的溫度來進行傳導傳熱的方式;以及利用高溫物體發出的紅外線等輻射進行輻射傳熱的方式。

此外,還根據實際使用條件開發出了多種復合干燥技術,例如通過降低壓力使干燥在較低溫度下也能進行的真空干燥技術、用于干燥冷凍狀態粉末的真空冷凍干燥技術,以及利用超臨界流體進行干燥的技術等。與向粉末傳遞熱量的干燥操作相反,也有從粉末中吸收熱量的冷卻技術正在被研究與應用。

10)混合與捏合

混合是指在粉末周圍加入液體或漿料并使其均勻分散的操作;而捏合則是在此過程中,通過濕潤顆粒表面來創造高固體濃度環境的工藝。混合的機制與普通混合類似,包括利用對流、擴散和剪切作用。常見的設備類型有:旋轉容器的方式、容器固定但內部裝有螺旋槳或攪拌葉片進行攪拌的方式,以及不使用容器而是通過旋轉滾筒之間進行混合的方式。

11)造粒、涂層及表面改性

在利用粉體時,不僅會直接使用原始的一次顆粒,還經常基于這些顆粒制造出新的顆粒進行應用。在這種情況下,會采用造粒、涂層和表面改性等技術。造粒是一種通過使粉體顆粒聚集來形成較大顆粒的技術,可分為兩種類型:一種是向運動中的粉體中添加粘合劑以促進顆粒生長的自團聚造粒;另一種是對目標粉體進行壓實等操作以實現造粒的強制造粒。涂層則是通過用不同物質在粉體表面形成一層來改變其表面特性的工藝。表面改性則是通過對粉體表面進行物理或化學處理來改變其性質的方法,而涂層技術也屬于表面改性的范疇之一。

12)成型與鍛造

將經過造粒處理的粉末調整成所需的形狀這一過程被稱為“成形”。成形方法有多種,包括:通過加壓使粉末成型的壓制成形法;將粉末與液體混合制成漿狀,然后注入用石膏制成的模具中,待液體被石膏吸收后干燥,從而形成所需形狀的鑄造成形法;將漿狀物質以薄層形式連續澆鑄的帶狀成形法;利用帶有特定形狀模具的圓柱體進行擠壓成型的擠出成形法;以及利用高速高壓將材料注入模具中成型的注塑成形法。此外,在制藥領域,用于制造藥片的壓制成形過程被稱為“壓片”。

13)層壓加工技術

層疊加工技術是一種通過漿料涂層或氣體中微粒沉積等方式在粉末層上形成薄膜的操作方法,它在實現粉末材料功能并將其應用于實際部件方面具有重要意義。例如,三維打印機通過將原始形狀數據化為薄板集合體的形式,利用粉末、紙張等材料進行二維加工來再現三維結構,這也屬于層疊加工技術的應用實例之一。

14)燒制/焚燒

在粉體集合體中,為了實現化學反應或燒結等目的而進行高溫加熱處理的過程稱為燒成。在進行燒成時,需要根據具體對象調整溫度、壓力、氣氛和時間等條件。燒成的加熱方法包括利用燃料燃燒產生的熱量進行加熱,以及利用電爐等電能進行加熱;當需要精確控制溫度時,通常會選擇電加熱方式。與燒成類似但同樣采用高溫處理的還有焚燒技術,該技術通過高溫燃燒碳基燃料或廢棄物來利用所產生的熱量,同時還有助于減少固體廢棄物的體積。

15)包裝、灌裝、計量

由于粉體容易飛散等特性,與其儲存和管理相關的技術也顯得尤為重要。在將所需量的粉體集中包裝的技術、能夠高效將粉體填充到目標容器中的技術,以及用于精確控制填充量的計量技術等方面,各項技術都在不斷實現高性能化。

16)儀表技術

與氣體或液體相比,粉體表現出更為復雜的行為特性,因此其操作過程的控制變得極為復雜,同時相關參數的測量也常常面臨諸多困難。為了準確監測粉體操作過程的運行狀態,并在測量各種參數的同時將其調節至最佳狀態,開發結合了測量與控制功能的先進儀表技術至關重要。

此外,在測量過程中,通常需要通過抽取部分粉體來進行檢測,以確保所得數據能夠代表整個粉體的特性;因此,采樣技術的重要性顯著提升。另外,在粉體操作過程中,對工廠周圍環境的監測同樣十分重要,這些相關技術也在不斷得到改進和發展。

17)工程學

粉末處理過程并非僅依靠上述某一項操作技術就能完成,實際應用中會采用多種不同的工藝流程。這些流程可能是基于上述的全流程,也可能是將若干操作技術組合而成的。為了將這些構成要素合理搭配,構建出一個整體性能優異的系統,工程技術至關重要。此外,除了工程技術本身的研究外,還需要將相關技術具體化為設備安裝方案(即工廠建設技術),并將其擴展到整個工廠的建造過程中,從而形成一個完整的綜合性系統。

18)其他

在涉及粉體操作的設備方面,僅根據之前提到的主要工藝流程來分類,顯然無法涵蓋所有相關設備。例如,還有許多與回收、殺菌等技術相關的設備;用于防止粉塵爆炸的防爆安全設備;用于分離過程的篩網和濾布制造技術;以及用于儲存粉體的容器(如罐體、容器等);此外還包括保溫、隔熱或隔音裝備,以及密封裝備等。通過這些技術的應用,粉體工藝的應用范圍將進一步擴大,同時這些技術本身也將變得更加易于使用。

以上是粉體處理技術的相關介紹,但在各種操作中,如設備運行狀態監控、性能評估及控制等方面,粉體檢測儀器都起著至關重要的作用。在粉體測量過程中,需要測量的項目繁多:從構成粉體的單個顆粒的粒徑、形狀、密度、比表面積等物理性質,到顆粒集合體的堆積密度、安息角、粘附力等特性;再進一步擴展到將粉體制成漿液后的粘度、濃度,以及粉體的潤濕性、保水性、電導率、熱導率、磁學性能等。針對這些不同的粉體物理性質,相關檢測設備也在持續進行著積極的技術創新。

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!