中國粉體網訊 釹鐵硼(NdFeB)永磁體是被稱為“磁王”的第三代稀土永磁材料,自20世紀80年代問世以來,因其具有極高的磁能積、高剩磁和高矯頑力,已成為現代工業不可或缺的核心功能材料。其主要成分為釹(Nd)、鐵(Fe)、硼(B)形成的四方晶系金屬間化合物Nd2Fe14B。這種材料不僅磁性能卓越,而且性價比高,極大地促進了電子設備的小型化、輕量化和高效化,廣泛應用于風力發電、新能源汽車、消費電子和醫療設備等領域。

根據生產工藝的不同,釹鐵硼磁體主要分為燒結釹鐵硼、粘結釹鐵硼和熱壓釹鐵硼三種類型,它們在磁性能、工藝特性和應用領域上存在顯著差異。

燒結釹鐵硼:高性能與工藝復雜性

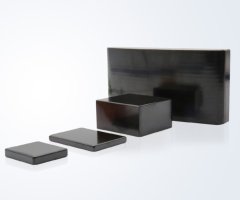

燒結釹鐵硼是當前市場上磁性能最強、產量最大、應用最廣的釹鐵硼磁材,其最大磁能積(BH)max最高可達50MGOe以上,遠高于其他永磁材料。燒結釹鐵硼的生產是一個極其精密和復雜的過程,涉及多學科交叉融合的工程技術。

制備工藝

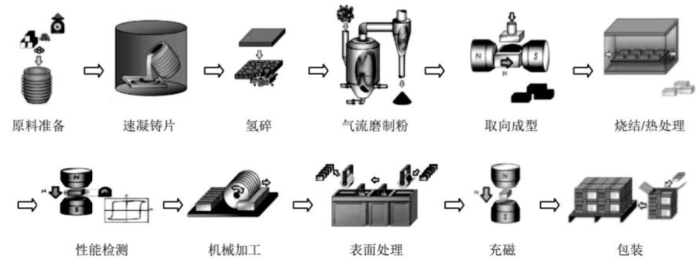

燒結釹鐵硼的制備采用典型的粉末冶金工藝,主要包括以下步驟:

1. 配料與熔煉:根據目標磁體的性能要求,精確計算釹(Nd)、鐵(Fe)、硼(B)以及少量添加元素(如鏑、鋱、鈷、鋁等)的比例,在真空或惰性氣氛感應爐中進行高溫熔煉,形成均勻的合金熔體,并通過甩帶工藝快速冷卻凝固成合金鑄片。

2. 氫碎與制粉:利用氫碎(Hydrogen Decrepitation, HD)工藝使合金鑄片崩裂成較小顆粒,然后通過氣流磨將顆粒精細研磨至微米級別(通常為3-5μm)的均勻細粉。粉末的粒度分布、形貌和比表面積對磁體的最終性能有顯著影響。

3. 取向成型與燒結:在磁場作用下進行壓制成型,使磁粉顆粒的易磁化方向沿磁場方向排列,然后通過冷等靜壓進一步提高生坯密度。最后在1000-1100°C的真空環境中進行高溫燒結,使粉末顆粒致密化,形成最終的燒結體。

整個工藝流程需要在嚴格控制的環境下進行,尤其是氧含量的控制至關重要,因為釹元素非常容易氧化,氧化后會嚴重影響磁體的性能。

應用領域與局限性

燒結釹鐵硼憑借其卓越的磁性能,廣泛應用于對磁性能要求較高的領域,如:新能源汽車驅動電機、風力發電機組、工業伺服電機、高性能聲學設備、MRI醫療設備。

然而,燒結釹鐵硼也存在一些局限性:其質地硬而脆,機械加工性能差,加工過程中容易出現開裂、破損等問題;溫度穩定性一般,最高工作溫度通常在80-250°C之間;抗腐蝕能力差,極易氧化,必須進行表面涂層防護。此外,燒結過程中的晶粒長大和微觀結構控制也是技術難點,直接影響磁體的最終性能。

粘結釹鐵硼:精度與復雜形狀的優勢

粘結釹鐵硼是為了解決燒結釹鐵硼精密加工困難的問題而發展起來的。20世紀70年代,研究人員開發出將永磁體粉碎后與塑料混合并在磁場中壓制成型的工藝,從而創造了粘結磁體。

制備工藝與特點

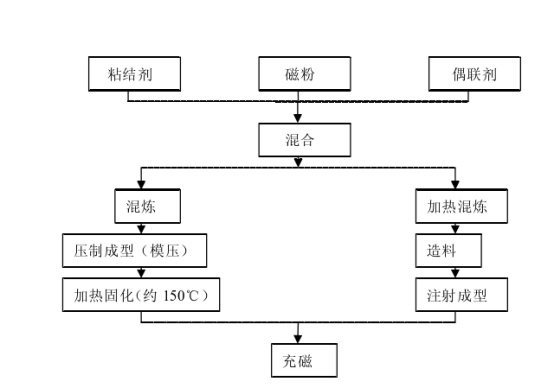

粘結釹鐵硼是由釹鐵硼永磁粉末與橡膠、塑料等粘結材料混合,按用戶需求直接成型為各類永磁部件的功能材料。其主要制備工藝包括:

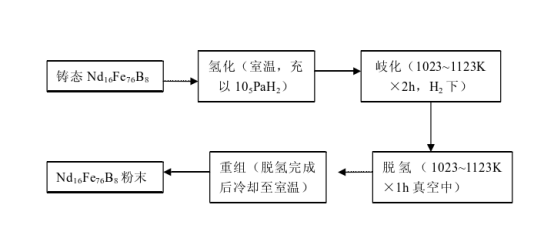

磁粉制備:采用HDDR(氫化-歧化-脫氫-再結合)法、機械破碎法或快淬法等制備磁粉。HDDR法是目前主流工藝,通過氫化-歧化-脫氫-再結合過程制備出平均粒徑約為0.3μm的高矯頑力磁粉。

成型工藝:主要包括壓延成型、注射成型、擠壓成型和模壓成型四種方式。其中壓延成型和注射成型應用較為廣泛。

粘結釹鐵硼的尺寸精度高,不變形,形態自由度大,可根據需求制造長條狀、片狀、管狀、圓環狀等復雜形狀的產品,便于大批量自動化生產。由于含有粘結劑,粘結釹鐵硼的機械強度高,且各向同性,各方向磁性相同,便于制作多極乃至無數極的整體磁體。

性能特點與應用領域

粘結釹鐵硼的磁性能通常低于燒結釹鐵硼,但其具有一致性和穩定性更優的特點,主要應用于:

硬盤驅動器(HDD)磁體:是目前粘結釹鐵硼的核心應用領域;

辦公OA設備:打印機傳動電機、掃描儀電機、復印機同步進電機等;

汽車微電機:EPS助力轉向傳感器磁體、雨刮器電機、搖窗電機等;

工業與家用電機:伺服電機、電動工具電機、空調制冷馬達等微特電機。

技術優勢與局限性

粘結釹鐵硼的主要優勢在于其成型精度高、可加工復雜形狀、機械強度好和成本相對較低。由于其直接成型的特性,避免了燒結釹鐵硼所需的二次機械加工,減少了材料損耗和加工成本。

然而,粘結釹鐵硼的局限性也很明顯:因其含有非磁性的粘結劑,磁性能較低,通常只有燒結釹鐵硼的50%-70%;使用溫度較低,高溫下粘結劑可能老化或降解;雖然本身抗腐蝕能力較好,但在某些苛刻環境下仍需表面防護處理。

熱壓釹鐵硼:平衡性能與成本的新途徑

熱壓釹鐵硼是三種釹鐵硼磁體中技術最復雜、產業化程度最低的一種,但其獨特的性能特點使其在某些特定領域具有不可替代的優勢。

制備工藝與特點

熱壓釹鐵硼采用熱變形工藝制備,主要過程包括:將快淬釹鐵硼磁粉裝入模具中→在高溫(通常為600-800°C)下施加單向或雙向壓力→實現致密化和晶粒取向。

熱壓釹鐵硼具有致密度高、取向度高、耐蝕性好和矯頑力高等優點,其磁性能介于燒結和粘結釹鐵硼之間,最大磁能積可達30-45MGOe。

熱壓工藝的優點是可以獲得細小且均勻的晶粒結構,平均晶粒尺寸可達50nm以下,遠小于燒結釹鐵硼的晶粒尺寸(通常為5-10μm)。細小的晶粒結構有助于提高矯頑力,同時保持良好的剩磁和磁能積。

應用領域與發展挑戰

熱壓釹鐵硼主要應用于汽車EPS系統(電動助力轉向系統)、高性能微電機和特殊傳感器等領域。由于其工藝復雜,加工成本高,目前產量較少,尚未形成大規模產業。

熱壓釹鐵硼面臨的主要挑戰包括:

工藝難度大:熱變形過程中的溫度、壓力和變形速率需要精確控制;

設備成本高:熱壓設備和要求高,投資巨大;

原材料成本高:熱壓釹鐵硼的原材料價格甚至超過成品價格。

盡管如此,熱壓釹鐵硼在某些特定領域仍具有發展潛力,特別是需要較高磁性能和復雜形狀的應用場合,熱壓工藝可能提供一種理想的解決方案。

釹鐵硼磁體的未來發展趨勢

隨著新能源汽車、可再生能源、智能制造等領域的快速發展,對釹鐵硼永磁材料提出了更高的要求。未來釹鐵硼磁體的發展將呈現以下趨勢:

高性能化與低成本化并存

一方面,為了滿足高端應用領域的需求,釹鐵硼磁體將不斷向更高性能發展,通過晶界擴散、晶粒細化、合金成分優化等技術提高矯頑力和工作溫度。另一方面,為了降低成本,減少重稀土使用,開發低鏑、無鏑配方也成為研究熱點。

工藝創新與結構優化

新型制備工藝如雙合金法、晶界擴散技術、納米復合磁體等不斷涌現,有望進一步提高磁體性能的同時降低生產成本。在微觀結構控制方面,通過優化晶界相分布和成分,改善富稀土相的分布和連續性,可以有效提升矯頑力而不降低剩磁。

應用領域持續擴展

隨著電子信息產業、新能源汽車、節能環保等領域的快速發展,釹鐵硼磁體的應用領域將持續擴展。預計未來五年,釹鐵硼行業需求將保持25%以上的增速,其中新能源汽車領域的需求量將達到萬噸級別,工業機器人領域需求將超過5千噸。

綠色制造與可持續發展

稀土資源的戰略價值和環境影響日益凸顯,開發綠色制造技術、提高材料利用率、推廣回收再利用技術將成為釹鐵硼行業可持續發展的重要方向。粘結釹鐵硼由于材料利用率高、加工損耗小,在這方面具有天然優勢。

結語

燒結、粘結和熱壓三種釹鐵硼磁體各有其獨特的性能特點和應用領域,形成了良好的互補關系。燒結釹鐵硼憑借其卓越的磁性能占據了大功率、高要求的應用市場;粘結釹鐵硼以成型優勢和成本控制見長,適用于微型化、精密化、大批量生產的場景;熱壓釹鐵硼則以其獨特的性能特點在特定領域發揮著不可替代的作用。

未來,隨著新能源汽車、機器人技術、可再生能源等領域的快速發展,釹鐵硼永磁材料將繼續扮演關鍵角色,為現代科技進步和工業發展提供強大動力。同時,綠色制造、資源高效利用和可持續發展也將成為釹鐵硼行業的重要發展方向。

參考來源:

胡伯平:釹鐵硼稀土磁體產業發展及市場前景

左思源,等:熱壓/熱變形釹鐵硼永磁材料研究進展

孫艷榮,等:釹鐵硼磁性材料發展現狀及性能研究

中國粉體網:一文了解“永磁王”釹鐵硼

(中國粉體網編輯整理/留白)

注:圖片非商業用途,存在侵權請告知刪除!