中國粉體網訊 磷酸鐵鋰(LiFePO4)憑借其低成本、長壽命、高穩定和安全等優點,已成為應用于新能源汽車動力電池和儲能電站等領域的主流正極材料之一。磷酸鐵鋰的理論壓實密度可達2.6-2.8g/cm³,然而,常規固相法或碳熱還原法合成的產品,其壓實密度多在2.2-2.4g/cm³之間,嚴重限制了電池單體的體積能量密度。

高壓實磷酸鐵鋰(通常指壓實密度≥2.6g/cm³)意味著在同等體積內可填充更多活性物質,從而顯著提升電池的續航里程或儲能容量。此外,高壓實電極片具有更低的孔隙率,有助于改善顆粒間的電接觸,降低內阻,提升倍率性能。

近年來,隨著儲能電池和動力電池對能量密度、快充性能等要求的提升,行業對高壓實磷酸鐵鋰材料的需求持續增長。然而,其規模化生產仍面臨工藝復雜、產品一致性控制難等技術挑戰。在眾多合成路線中,結合碳熱還原法與固相法優點的兩步燒結工藝,憑借其對材料晶體結構、顆粒形貌與粒徑分布的精確調控能力,成為實現高壓實密度量產的有效途徑。

核心工藝:兩步燒結法

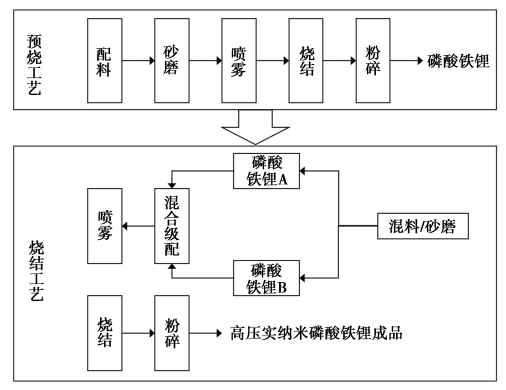

兩步燒結法工藝通過兩步熱處理,可以實現對材料晶體結構重筑、粒徑控制與形貌修整的有效調控,是達成高壓實密度的核心。其基本流程如下:

預燒結:將鋰源、鐵源(磷酸鐵)及碳源等原料混合、砂磨至納米級粒度后,進行噴霧干燥造粒,隨后在特定溫度下進行第一次燒結,生成磷酸鐵鋰初生晶體。

二次燒結:將預燒產物經過破碎后,進行濕混,補充碳源、鋰源等,并通過砂磨進行精確的粒度級配。混合物料再次經噴霧干燥后,進行第二次燒結,最終得到成品。

影響材料性能的關鍵工藝參數

研究表明,多個工藝參數對最終材料的壓實密度和電化學性能具有決定性影響。

預熱溫度

預燒溫度是影響材料結晶度和晶粒大小的關鍵。溫度升高有助于提升壓實密度,但過高的溫度會導致磁性雜質(如Fe₂P)的生成,嚴重損害材料的電化學性能。因此,存在一個最佳預燒溫度窗口,以在保證高密度的同時避免有害雜質的產生。

分散劑用量

分散劑(如聚乙二醇)能促進導電劑與活性物質的均勻分散,形成良好的導電網絡。其用量存在一個最優值。適量添加能提升壓實密度;而過量則會在高溫下產生過多氣體,導致碳包覆不均、材料形成多孔結構,反而降低壓實密度。

碳包覆比例

碳源(如葡萄糖)在過程中既作為還原劑,又將無定形碳均勻包覆在顆粒表面。適量的碳包覆能抑制晶粒過度生長,使顆粒形貌圓潤,并提高導電性,從而有益于壓實密度。然而,過量的碳會使材料結構疏松,對壓實密度的提升效果減弱甚至產生負面影響。

燒結溫度

二次燒結溫度直接影響最終產品的結晶度和顆粒生長。溫度升高能促進小顆粒溶解和在大顆粒表面的再生長(奧斯瓦爾德熱化),優化顆粒堆積,從而提升壓實密度。但當溫度超過一定范圍后,對密度的提升效果趨于平緩,且會增加能耗,因此需選擇綜合最優的燒結溫度。

粒度級配

這是實現高壓實密度的核心技術之一。通過將不同粒徑的預燒顆粒按特定比例混合,可以實現顆粒間的緊密堆積,最大限度地減少空隙率。研究表明,采用適當比例的大顆粒與小顆粒進行搭配,能顯著提高粉體的壓實密度。

氣流粉碎工藝

燒結后的粉碎工藝對最終產品的物理特性有關鍵影響。優化給料頻率、分級頻率和磨體壓力等參數,可以獲得粒徑分布更集中、表面狀態更佳的成品材料,有助于實現最高的壓實密度。

小結

綜上所述,兩步燒結法通過其精巧的工藝設計,特別是對粒度級配和分段溫度控制的精準把握,成功解決了高壓實磷酸鐵鋰量產中的均一性與穩定性難題,為高性能鋰離子電池的材料開發提供了可靠的技術路徑。

參考來源:

1.王敬超等《高壓實納米磷酸鐵鋰材料合成工藝研究》

2.王長偉《高壓實密度磷酸鐵鋰正極材料的工程技術應用研究與展望》

(中國粉體網編輯整理/喬木)

注:圖片非商業用途,存在侵權告知刪除!