中國粉體網訊 近日,東京大學宣布成功開發出一項針對下一代半導體玻璃基板的“激光微孔加工技術”,可在玻璃材料上實現高精度、極小孔徑與高縱橫比的微孔加工。實驗中采用的玻璃基板為AGC公司生產的“EN-A1”。

新光刻技術研發:基于芯片小型化的現實需求

隨著光刻技術的迭代升級,半導體芯片的物理尺寸持續縮小。與此同時,承載半導體芯片的電路板在布線設計上,既面臨著線路精細化的迫切需求,也需要滿足大面積集成的發展趨勢。此外,除了5G、6G通信領域,更高頻率的信號傳輸在其他前沿技術場景中的重要性也與日俱增。

傳統電路板普遍采用樹脂作為基板材料,但為了適配上述技術要求,基板材料正逐步從樹脂向玻璃轉型。玻璃材料具備顯著優勢:一方面,其高頻信號損耗低,能更好地滿足高速通信的性能需求;另一方面,玻璃基板在大面積范圍內能保持優異的平整度,且熱膨脹系數與硅高度匹配,可有效提升器件的可靠性。

在電路板的結構設計中,前后層布線需要大量通孔實現電氣連接,而高密度布線則對微孔加工提出了嚴苛要求。然而,玻璃作為典型的脆性材料,在加工直徑極小的深孔時面臨顯著挑戰——鉆孔過程中容易因應力集中導致開裂,難以實現直線度和精度兼具的加工效果。

目前,玻璃微鉆孔技術主要分為化學蝕刻和激光鉆孔兩類,但這兩種工藝均存在局限性,尚未發展為成熟的量產技術。因此,全球范圍內正掀起針對玻璃精細鉆孔與高縱橫比鉆孔技術的研發熱潮,旨在突破現有技術瓶頸,推動玻璃基板在先進電子封裝領域的規模化應用。

激光雕琢EN-A1玻璃,解鎖半導體微加工新篇

東京大學研發團隊采用單一激光加工工藝,成功在EN-A1玻璃上完成微穿透孔加工。作為半導體襯底材料,EN-A1玻璃兼具優異的電氣性能與熱特性。

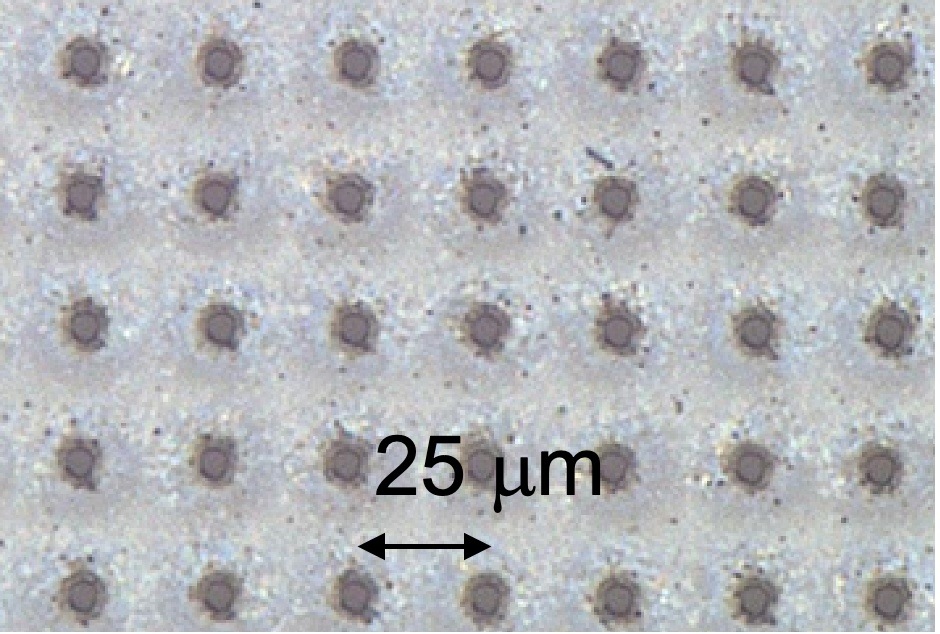

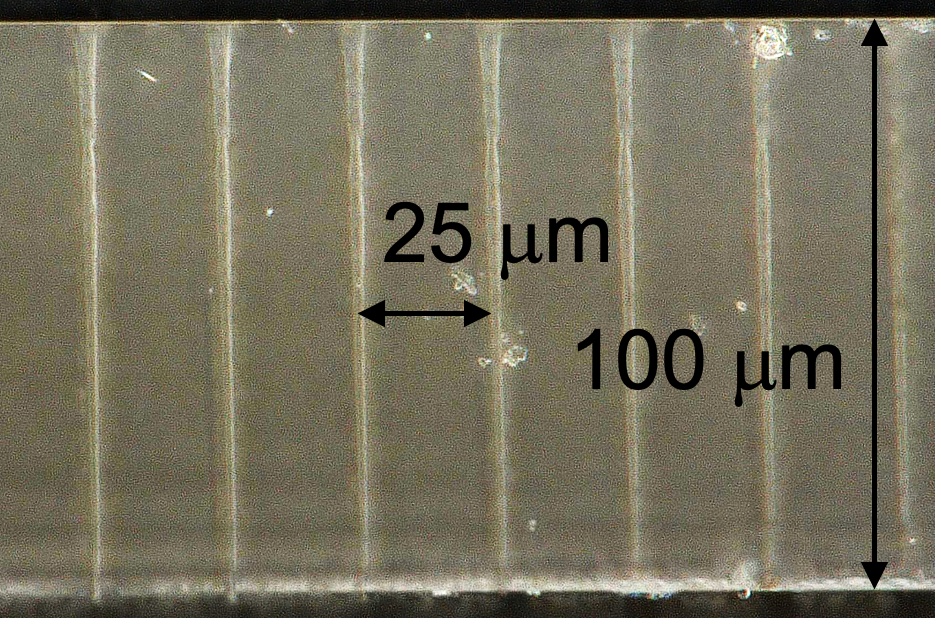

借助超短脈沖深紫外激光器,團隊實現了對玻璃材料的微米級精密加工——穿透孔直徑小于10微米,縱橫比可達20:1。此前,基于酸性溶液的蝕刻工藝難以制備高縱橫比孔結構,而深紫外激光直接加工技術不僅突破了這一瓶頸,更實現了無裂紋的高質量孔型加工。此外,該工藝無需化學處理步驟,可顯著減少液體廢棄物處理帶來的環境負擔。

上方和側面觀察EN-A1玻璃上鉆孔的微孔顯微圖像 來源:Toshio Otsu.High-aspect-ratio, 6-μm-diameter through-glass-via fabrication into 100-μm thick EN-A1 by dry laser micro-drilling process

這一成果是下一代半導體制造后處理技術的重要里程碑。隨著襯底芯材與中介層材料向玻璃基過渡,該技術為玻璃基板的通孔加工提供了關鍵解決方案。未來,其有望在小芯片(Chiplet)技術中推動半導體器件向更小型化、更高集成復雜度的方向發展。

參考來源:

東京大學物性研究所

Toshio Otsu.High-aspect-ratio, 6-μm-diameter through-glass-via fabrication into 100-μm thick EN-A1 by dry laser micro-drilling process

(中國粉體網編輯整理/月明)

注:圖片非商業用途,存在侵權告知刪除!